Qzone

Qzone

微博

微博

微信

微信

制造业是现代工业体系的核心产业,根据国家工信部相关数据公布,我国已连续第十一年成为世界最大的制造业国家。然而,我国的制造业面临着“大而不强”的局面,与世界制造业强国相比有较大差距,其中最突出的表现之一就是作为整机产品核心的配套零部件加工能力滞后,因而精密零部件在质量、一致性、耐用性等方面的要求非常高,而我们要解决装备制造质量问题,其核心关键是解决超精密测量能力问题。

精密测量技术是一门集光学、传感器、电子、图像、制造以及计算机技术等多种学科于一体的交叉性学科,是理论性和实践性都非常强的前沿科学。

光学精密测量的设备被广泛应用于工业制造业的检测场景中,比如机械零件轮廓尺寸与外观缺陷的检测、产品几何特征的高精度测量和高分辨率立体3D成像等等。能适应多场景应用的精密测量设备投入到工业生产线中,也很大程度上提升了工业制造业的生产效率和产品质量。

一般在设计机器零件及规定零件加工精度时,要注意尺寸精度、形状精度、位置精度和相互间关系几个方面,而精密零件或零件重要表面,其形状精度要求应高于位置精度要求,位置精度要求应高于尺寸精度要求。就如何提升加工件的精度,通常采用的方法是改进生产端,包括优化工艺环节、提升系统刚度、减小设备的误差和磨损这几方面。然而,在高端工业整机制造过程中,需要生产更精密的配套零部件,因此往往需要更高精度的产品测量方式,非接触式的光学精密测量可以满足这一市场需求。比如可以利用白光共焦法的光谱共焦传感器在工业检测中实现主动测量。

我们从市场调研了解到,成立于2015年的海伯森就是一家助力工业制造业提升精密测量能力的国家高新技术企业。截至目前,海伯森已经研发出中国首台3D线光谱共焦传感器,还有点光谱共焦位移传感器、超高速工业相机、六维力传感器、激光对针传感器、面阵固态激光雷达、激光三角位移传感器、单点ToF测距传感器等多种产品,能够满足工业自动化、物联网、AGV、机器人、智能交通、消费电子和无人机等不同行业领域的多样化检测需求。下面就从海伯森光谱共焦传感器系列产品的实际应用场景出发,来了解工业零件的精密测量需求。

汽车制造业被誉为“工业中的工业”,零配件多,产业链长,随着我国的汽车行业规模日益壮大,汽车零部件产业也实现持续稳步增长。而对于汽车生产制造商来说,汽车制造最核心的问题便是安全,因此,严格检测汽车的每一个零部件至关重要。海伯森点光谱共焦位移传感器不受角度、光照、平整度等影响,可实现对各种材质物品的精密测量,比如零件表面粗糙度以及轮廓倒角的应用检测,除此之外,海伯森3D线光谱共焦传感器还可以实现对汽车精密零部件的3D形貌、体积尺寸、高度值和缺陷等更加丰富的应用检测,助力汽车制造行业发展。

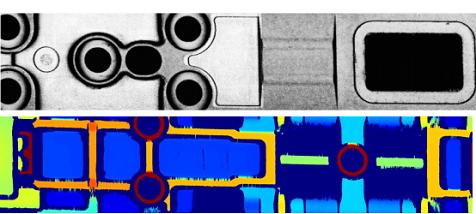

3D线光谱共焦传感器检测汽车零部件

新型陶瓷在耐高温、耐腐蚀、耐磨损、超硬性、超导性,远比传统陶瓷、现存的金属或非金属材料优越;新型陶瓷还具有光敏、气敏、热敏、湿敏、压电等性能,在人工智能领域材料制作上具备独特的优势,被广泛应用于半导体封装行业中。

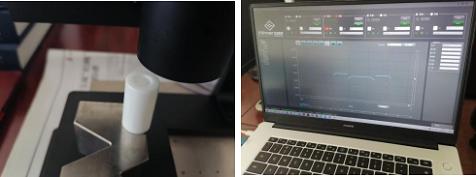

以陶瓷劈刀为例,作为IC封装行业的消耗品,其被誉为“精密陶瓷行业的宝藏”,主要应用是安装在键合机上用引线键合的方式键合焊点。陶瓷劈刀以其低成本优势独占了芯片和基板电路连接90%以上的市场!未来铜线势必替代金线成为主要键合线,因此,陶瓷材料的改进和表面粗糙度制作方法将成为其中的关键。一般选择陶瓷劈刀的最佳内孔径是金线直径的1.4倍,而市面上很多微电子键合金线,直径小到1um—3um。因此,在生产制造环节上就需要极其精密的在线测量,通常企业会选择使用精密光学传感器完成检测工作。海伯森点光谱共焦位移传感器单通道模式下能够实现最快72000次/秒的超高速测量,最多支持四通道同步测量,提高速度,降低成本。另外,陶瓷劈刀此款传感器的光点最小仅有2.48μm,适合测量精密陶瓷等微小几何结构和轮廓变化。

点光谱共焦位移传感器检测陶瓷表面

精密加工件批量加工的情况比较多,所以,零件的精度几乎决定了产品的质量,越精密的零件其精度要求也会越高。海伯森3D线光谱共焦传感器具备35000线/秒的超高扫描速率,能够出色的完成各种精密零件的在线准确测量,同时实现物体表面多方位的3D成像分析,实现对零件尺寸、表面粗糙度、间隙等特征的全貌了解。与此同时,此款传感器采用的2048点/线、最小2μm的间隔设计,完全可以实现对工业零件的精准测量。

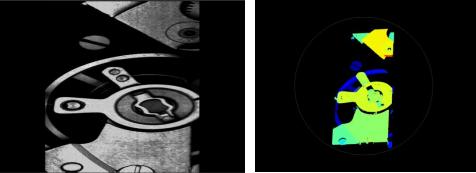

3D线光谱共焦传感器检测手表机芯

据悉,海伯森技术已和国内诸多工业制造标杆企业建立深度合作,其中包括华为、比亚迪、富士康等等,其精密测量设备在电子3C领域中应用相当广泛。就以对手机进行多方位3D测量为例,采用白光共焦法的设备可以实现对高反光镜面、强吸光材料及多层透明体的高效检测,比如玻璃平面度、透明薄膜厚度、涂胶缺陷等测量应用,这恰恰是使用红色激光进行三角反射的传统激光传感器的最大短板。海伯森光谱共焦测量使用特殊色散透镜发生光谱色散,通过测量反射光的波长距离值获取被测物测量信息,从而有效避免因光线折射造成过大检测误差的弊端。因此,对比传统激光位移传感器,海伯森光谱共焦传感器系列拥有其无法比拟的优势。

3D线光谱共焦传感器检测胶水高度和直径

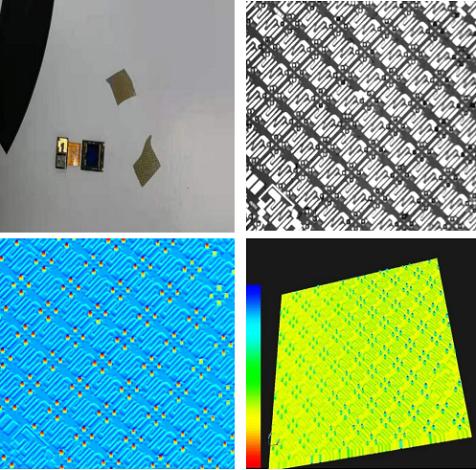

在芯片半导体领域,海伯森光谱共焦传感器系列也同样能够出色完成对晶圆、芯片的检测。由于集成电路内各元件及连线相当微细,因此制造过程中,如果遭到尘粒、金属的污染,很容易造成晶片内电路功能的损坏,形成短路或断路等,导致集成电路的失效以及影响几何特征的形成,所以在半导体封装前就需要对晶圆表面进行各类缺陷的排查,一般而言,灰尘中悬浮粒子的直径通常小于10um,而人裸眼的最高分辨率是200um,这意味着如果晶圆表面存在尘粒污染或者是极为细小的划痕等问题,肉眼是无法察觉的,因此产品检测需借助光学检测设备识别晶圆表面缺陷并分类、标记,辅助晶片分拣。海伯森3D线光谱共焦传感器可实现高速亚微米级检测,X轴分辨率可达2.9um,可以实现对晶圆不良品的筛查检测。除此之外,在芯片检测领域海伯森光谱共焦传感器还可以应用在芯片二极管/三极管检测、导线线路测量、球形BGA检测、焊点检测和芯片覆胶检测等场景。

3D线光谱共焦传感器检测锡球金线

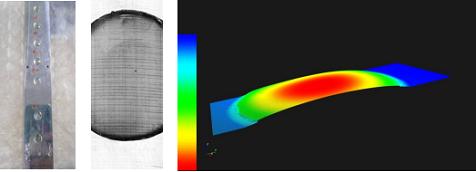

近些年,国家在大力发展新能源产业,尤其是锂电作为新能源的中坚力量,推动着动力电池全价值链发展。锂电池的生产工序多而复杂,在锂电池大规模、批量生产模式下,锂电池产品容易在电池材料、电芯及PACK封装等各个环节产生划痕、露箔、气泡、褶皱、暗斑、亮斑、掉料等各种缺陷,这些缺陷将严重影响锂电池产品的性能和品质,因此需要对各生产工序进行层层的缺陷检测,提高电池良率。在海伯森3D线光谱共焦传感器具备最快35000线/秒的超高扫描速率,一次扫描即可生成3D点云数据,可高效检测出电池正负极材料外观、电池壳体尺寸和焊接点缺陷等;海伯森点光谱共焦位移传感器拥有优异角度特性和纳米级别分辨率,能够完成镜面表面±62°、漫反射表面±88°的超大角度测量,且具备多种尺寸传感头,适应不同安装方式和测量环境,可实现对电极涂层厚度和透明绝缘膜焊接前是否夹入等检测应用。

3D线光谱共焦传感器检测高反光电池外壳断焊

除了上述工业零补件的精密测量应用场景,我们还了解到海伯森光谱共焦传感器系列还可以应用于包装材料、医疗卫生和科研教学等各个领域。

近几年国内传感器市场年复合增长率超过11%,预计到2023年,市场总量将超过2500亿元。董事长王国安指出:“工业传感器是重要的工业精密检测和安全防护的核心零部件,而从目前的传感器市场来看,国内高端智能传感器领域80%的应用还在依赖于进口,因此,国内传感器企业的当务之急是打破外国技术的垄断,实现独立自主创新研发。”

据了解,海伯森技术研发投入大,团队实力强悍,目前计划每年打造出一到两款高性能的传感器!通过采访,我们感受到国产传感器品牌走向高端智能之路的坚定决心;我们相信,海伯森技术将顺应时代发展趋向,继续深耕高端传感器的研发与制造,不断推陈出新。海伯森致力于国产传感器技术升级和高端产品进口替代,助力我国工业制造业由中低端转向高端,进而实现更高质量的中国制造。