Qzone

Qzone

微博

微博

微信

微信

续2021年福田汽车产销达成1000万辆,成就连续18年中国商用车销量第一不败战绩之后,福田奥铃又添一则重磅新喜讯。2022年奥铃累计产销突破一百万辆,成为中国最快达成百万辆的轻卡品牌。自诞生20年以来,奥铃品牌秉承“以用户为中心”的发展理念,科技创新,用户驱动,依托奥铃超卡工厂智能化生产,打造福田汽车践行工业4.0,引领中国轻卡品牌向上发展。

奥铃超卡工厂位于山东,是全球最大的轻型商用车生产基地,年产超过30万辆。在奥铃超卡工厂中有这么一群人,他们认真工作,热爱生活,以初心致匠心,以匠心致品质,勇于不断尝试技术创新;他们见证了奥铃产品从单一到全面,从制造到智造的发展历程。

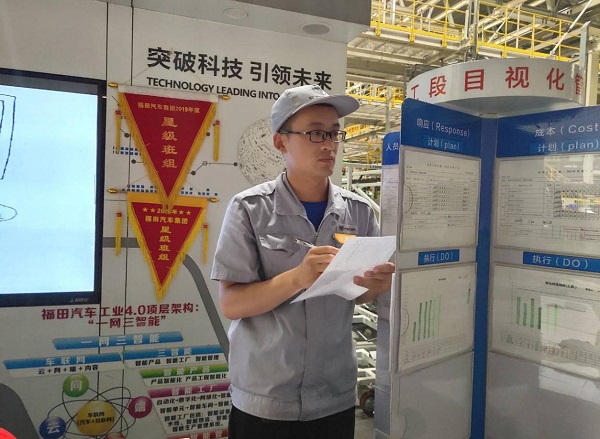

车身部孙科:6年,变身机器人微操达人

孙科,2009年入职福田汽车,2016年进入奥铃超卡工厂,一直在车身部从事焊接、班组管理等工作。在他进入奥铃超卡工厂的6年中,亲身经历了奥铃车身工艺技术迭代历程,以2016年为分水岭,奥铃进入了M4车型时代,由手工造车向自动化、智能化造车转型。

“过去的手工焊接时代,设备落后,车身焊点不均匀,焊接质量存在一定的缺陷。随着时代更新,科技进步,在奥铃超卡工可实现自动化、智能化、模块化、柔性化焊接工艺,车身合格率可以控制在98%,生产效率提升了80%。轻卡车型侧围状态较多,需识别的特征点较多,人工识别难度大,后续返修困难。采用了机器人视觉识别跟踪系统,实现侧围检测的自动化,避免人工识别上错件,降低了返修成本。还有就是机器人的全面应用将生产线的每班次30人减至了6人,一下节约了4/5人力成本。”孙科对于智能制造带来的变化如数家珍。

“在工作中我得了充分锻炼,还与同事们获得去北京、上海学习培训的机会,学到了很多新知识、新技能。在工作之余,我和班组一起观察机器人工序,研究如何在现有工艺基础上提高机器人运行速率,降低作业强度。我们还发现车门机器人打胶过厚,既浪费了材料,后续清理也比较麻烦。现在将打胶厚度4-6毫米降低为1-3毫米,不仅可以提升车门强度,每年还能节约成本20多余万元。”功夫不负有心人,孙科带领工段人员开展改善16次,全年提出有效改善提案72条,被赞誉为机器人微操达人。

当问及孙科对于奥铃品质的看法时,“奥铃在我们这边口碑非常好,我也有同学在开奥铃车,他对奥铃的质量和售后服务都比较认可。我们奥铃车能卖得这么好,质量和服务是最大的保障。”

油漆部徐兆海:23年,打造质量信得过班组

徐兆海,1999年8月入职福田汽车,至今在油漆部从事涂装工作23年,2009年从事班长职务,2016至今从事工段长职务。在这23年中,他见证了奥铃的诞生与发展,也亲身参与了油漆工艺的一次次变革。配置自动化涂漆生产线,使得油漆部从原来的400多人,降低至现在只需要100多人。

“我带着同事一起研发新电泳工艺,电泳线从阳极电泳到阴极电泳,磷化到硅烷,硅烷到锆化,取消了刮腻子工序,减轻了打磨工作量,提升了面漆工件喷涂前质量。自动化工程师在机器人方面很厉害,但他不懂喷漆啊,我们就和工程师一同调试自动化喷涂工序,一步步完成仿形,让整车面漆实现100%机器人喷涂,提高喷涂一致性与油漆利用率,把漆工件一检合格率由原来的60-70%提升至99%。”匠心深耕,创新升级,喷漆品质与效率持续提升,让徐兆海班组获得了充分肯定,在2021年获得中质协授予的《质量信得过班组》荣誉。

“为降低了危废的排放,我们将油性漆改为水性漆,还采用国际先进废气处理设备,保证废气排放达到国际标准。”在油漆部的变化中,让徐兆海最有感触的是工作环境的改善,“以前都是工人喷漆,车间里味道很臭,空气里漂的都是油漆,雾蒙蒙都看不清人。现在都是在封闭室内全程自动化喷漆,室外电脑操作,工作环境干净整洁,我们都养上了花,甚至放鱼缸养鱼都没问题。”

当提及徐兆海对于奥铃的感受时,“奥铃在我们这卖得很火爆,我的亲戚朋友买车都要先交定金预定。每当在路上看到奥铃车,就感到很欣慰,这就是我造的。”

正是有了千百个像孙科、徐兆海这样的奥铃“匠人”,使得奥铃产品品质不断提升,重新定义了商用车智能制造的标准,塑造了智能制造卡车全球样板工厂。正是有了他们这样执着专注、精益求精、追求卓越的工匠精神,奥铃才能拥有百万品质,实现百万销量。奥铃以他们为荣,他们也以百万奥铃为荣,当悉知奥铃产销破100万辆时,他们为奥铃送上祝福,“作为奥铃生产一线员工,我们深感自豪和骄傲,祝奥铃事业部越来越好,奥铃大卖,迈向下一个百万辉煌!”