Qzone

Qzone

微博

微博

微信

微信

石油和化学工业作为我国国民经济的重要支柱,产业链条长、覆盖面广,与国家经济建设、人民日常生活等均息息相关,但放眼全球,我国化工行业仍大而不强,安全和环保问题仍较为突出,单位能耗仍居高不下,加快建设一批产品卓越、品牌卓著、创新领先、治理现代的世界一流化工企业,已成为企业自身发展、行业转型升级、国家经济增长的共同需要。

顺应时代发展、贯彻政策要求、对标世界一流,传统化工行业转型何解?路在何方?来听听科远智慧化工行业技术中心的专家对化工智能制造的思考和实践。

为了更好地推动化工行业转型升级,国家政策频频出招:各地化工园区和产业集中区相继“退城入园”;长江沿线化工企业实施保护性搬迁;化工大省推动新旧动能转换;七大石化基地建设逐步成型等。近年来国家对新能源汽车产业的大力扶持也进一步带动了锂电池行业的欣欣向荣。以上这些都对我国化工行业走向高端和提高全球产业竞争力产生了积极而深远的影响。

经过多年铁腕治污,化工行业在发展中伴随的负面环境问题得到显著抑制,大气和水污染环境治理取得重大阶段成果,国家整治着力点开始从打赢蓝天保卫战向土壤和危废治理等环保深层次领域扩展,行业重点也逐步由单纯的安全和环保等重点领域改善转向用智能化为行业综合赋能和系统提效上。

在传统工业对升级换代日渐高涨的呼声中,以《美国先进制造业伙伴计划》、《德国工业4.0》、《中国制造2025》战略等为代表的的国家智能制造战略相继出台,形成了各主要工业国在智能制造领域全方位你追我赶、争先恐后、百舸争流的竞争态势。

用智能化支撑化工行业的转型升级,正成为政府和企业的共识和共同行动。我国将在2023年前出台100多项相关标准支撑智能制造标准化,引领行业发展。鉴于危险化学品领域重特大事故多发,安全生产仍处于爬坡过坎、攻坚克难的关键时期,国家应急部等部门主导推动的“互联网+安全生产”成为当前重要的抓手和优先方向,应急部出台的《“工业互联网+危化安全生产”试点建设方案》更是对明确了基于工业互联网、大数据、人工智能(AI)等新一代信息技术与安全管理深度融合是当前的重要战略选择,特别是在重点分析行业应用场景的基础上,提出21个app的应用模块,对智能化如何有效支撑行业安全生产具有重要指导意义。

随着化工行业逐步迈向智能化时代,国家推动的智能制造示范引领和全面推广是必不可少的2个阶段。当前少人化蓬勃发展;工段和系统优化渐成常态;自动化控制成为标配;可视化成为新的管理手段;智能化成为国家大势。智能化转型越来越考验整合能力,打通从机器到人的链路成为一种关键路线。

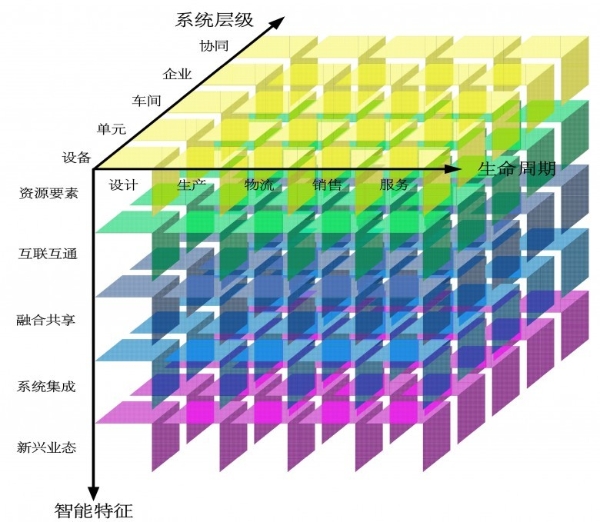

《国家智能制造标准体系建设指南(2021年版)》将智能制造系统架构总结为生命周期、系统层级和智能特征3个维度,对智能制造的核心特征和要素归纳为“智能+制造”两个维度,最后展现为一维的形式,即设计、生产、 物流、销售、服务、资源要素、互联互通、系统集成、信息融合、新兴业态10大类核心能力以及细化的27个域,系统地为智能制造规划了清晰的路线图和关键目标。

▲智能制造系统架构

——《国家智能制造标准体系建设指南(2021年版)》

不难看出,打通和融合已成为化工行业智能化的主线。一方面,化工现场设备越来越多样且智能化,但各成一体,难以集中统一管理,急需打破各种协议壁垒,实现数据共享和信息互联;另一方面各层次间要适应快速变化的协同,实现科学决策;正所谓“向上捅破天,向下扎到根”,比较形象地说明了这一点。向下看,不同行业现场设备的多样性和数据的集中统一处理需求越来越迫切,向上看,协调层、决策层甚至行业的全面协同也渐成趋势。全生命周期、全功能要素、全层次落实智能制造的方法论将是化工行业智能化转型的必由之路。

科远智慧作为在国内最早上市的自动化公司,具有生产和研发的双重优势,吃百家饭、成一家事,在整合、打通和融合方面具备特有的优势。

整合:充分利用好产品链,从客户需求出发,系统提供功能完备、用户喜闻乐见的系列优秀产品。

打通:实现客户各层次信息和数据上传下达便捷通畅。

融合:实现专业间、行业间、部门间、设备间等有机关联和互动,“力出一孔,利出一孔”,推动科学有效决策。

凭借深耕流程行业自动化近30年的独特优势,以及自主研发、内引外联和强强合作等方式,科远智慧已形成覆盖化工行业全场景应用的自动化、信息化和智能化的软硬件产品和服务,携手化工企业共探、共创行之有效的数字化转型和智慧化变革工具和综合解决方案。

用自动化产品链支撑行业底层自动化实现。

在深耕化工行业自动化控制领域的基础上,深入理解行业需求,科远智慧形成了集中分散型控制系统(DCS)、安全仪表系统(SIS)、数据采集与监控系统(SCADA)、仪表设备管理系统(AMS)、批量控制系统 (Batch)等较为完善的自动化产品链,助力实现化工生产自动化和底层智能化应用,并通过产品迭代和国产化替代进一步实现自主可控。其中由科远智慧NT6000 V5系统支撑全国产化的自主可控系统,已稳定运行近2年,可完全替代进口系统,实现100%的国产替代。

用无人化重构人与机器的关系。

由科远智慧自主打造的斗轮机无人化、皮带巡检机器人、无人化行车和无人化料场管理和计量无人化智能系统等已在能源和冶金等行业成功完成先行先试和有效探索,并取得了不俗的成绩。以上技术在大型煤化工企业和煤焦化领域也有广阔的应用前景,特别是在大型煤场的无人上料、实时盘库、自动配煤、智慧物流等方面都有独特的优势。

用工业软件解决行业痛点。

先进过程控制系统(APC)可解决装置优化问题,成为越来越多的企业提高自控率,节能降耗和精准控制的利器;制造执行系统(MES)可解决制造系统的协同问题,向管理要效益成为可能;仿真培训系统(OTS)可解决人的经验传递和培训效率问题,使得工学矛盾得到有效解决,员工数周的仿真培训可以媲美常规培训几年的效果。在这个招人越来越成为行业难题的形势下,仿真培训越来越受到行业关注。

用工业互联网支撑智能化全局。

基于EmpoworX工业互联网平台,结合流程工业生产过程及设备运行数据实时采集、大数据工况辨识、智能分析诊断等技术,对工业生产运行状况实时分析及设备运行健康度预测分析,为流程工业客户提供生产过程的运行优化、设备预警、故障诊断等服务,并对企业生产及运营决策提供支持。

通过科远智慧智能化全解决方案可有效实现化工行业全生命周期、系统层级和智能要素的统一,真正做到将“IT+OT+MT+PT+AT”高度融合,支撑起基于工业互联网的化工智能化业务需求。

化工行业作为国家重要的基础行业,行业智能化是实现由大变强的关键一步,国际上把这种基于工业互联网的智能制造战略上升为“第四次工业革命”,国运所系,大势所趋。

截至目前,科远智慧已经在化工各细分子行业积累起上千套应用业绩,特别是在锂电池等新兴领域和信息化、智能化业务方面已显现后发赶超之势,相继完成了德枋亿纬、常州锂源正极材料、中铝郑州有色研究院隔膜材料、以及邵武永太和多氟多白银中天电解液材料等控制业绩;在山东和江苏成功落地了众多“工业互联网+危化安全生产”信息化业绩;在煤化工行业相继完成了宁夏宝丰、河南金马能源、山西梗阳能源等典型自动化和智能工厂建设。

科远智慧将始终聚焦政策风向、行业趋势和客户需求,深入贴近客户、紧扣行业痛点,用系统化的产品链提出切合行业客户需求的解决方案,与更多化工企业携手共创智能化转型样板,为全面推进化工行业转型升级提供可复制、可推广的引领示范,并不断拓展产品与方案应用场景,在化工智能化的大潮中持续探索与迭代,力争崛起成我国化工行业自主可控的主要力量。