Qzone

Qzone

微博

微博

微信

微信

以机换人的大环境下,越来越多的企业开始寻求自动化解决方案,而今年春天一场来势汹汹的新冠肺炎疫情,也让更多企业意识到摆脱人工依赖将成为降本增效、转型升级的必由之路。

传统机床作业一般采用人工或专机进行上下料,而随着用工成本的提高及产品的多样化,这些上下料方式的弊端逐渐显现。如人工单一高强度作业因疲劳带来的人身安全问题及延迟取放造成的产能浪费、低效;摆放位置不准确造成产品品质、稳定性不够,不能满足大批量、高质量的生产需求等。虽然专机上下料从一定程度上解决了以上问题,但仍存在结构复杂、维修不便、柔性不足等缺点,不利于产品结构调整、频繁换产,难以满足现代自动化生产。

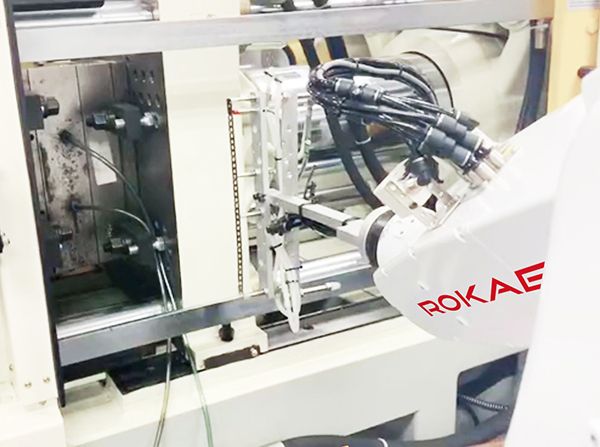

工业机器人企业珞石,经过多年的探索,在机床上下料领域积累了成熟的经验。可以根据不同类型机床特点,以内、外部或辅助导轨等不同方式,精准、高效、安全的完成抓取、上料、下料等一系列动作。

磨床上下料:稳定高效,历经5年沉淀与考验

成立于2009年的一家本土数控刀具企业,长期使用澳大利亚品牌数控磨床为航天、汽车、钟表、电子等行业的海内外用户提供高精密零部件加工。为满足这些行业客户严格的精度要求,必须保证工件在取放过程中稳定、安全无碰撞,该企业长期使用进口品牌机器人配合机床上下料。 珞石自主研发的控制系统,全动力学建模,可在机器人高速运行情况下降低自身抖动程度,从而保证上下料进给精度,非常适合高精度磨床上下料作业。2015年,通过一系列测试,国产机器人品牌珞石,凭借XB系列轻负载工业机器人±0.02mm的重复定位精度、严苛的品质管理及稳定可靠的性能,最终被这家企业磨床产线所采用。

5年来,珞石机器人在磨床上下料领域不断优化提升,积累了大量应用经验,一台高效的珞石机器人可以对应多台磨床设备进行上下料,减少人工介入,提高设备利用率,保障产品生产一致性。珞石打造的磨床上下料解决方案已广泛应用于中国各省市及海外东南亚各国。

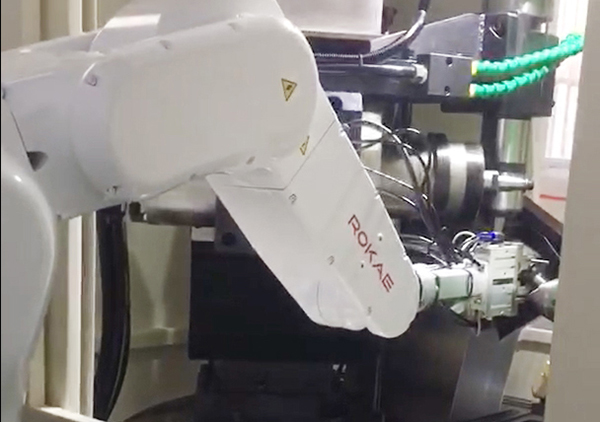

精雕机上下料:IP67恶劣环境中的可靠伙伴

在日新月异的3C电子行业中,随着全面屏的广泛应用,玻璃盖板需求量与日俱增。玻璃盖板在加工制造过程中存在很多技术工艺难点,且加工过程的切削液喷溅,对精雕机上下料机构的精度与防护等级都提出了极高的要求。使用模组可以代替人工,但模组的防护等级低,长期作业故障率与维护成本高,且存在长期使用造成变形导致精度下降等问题。

珞石XB4机器人紧凑小巧的结构、高稳定性的特点,非常适用于精雕机内部狭小复杂的空间作业,且大大节省空间成本。在高端电子产品中常见的IP67等级防护,是进行精雕机内部作业的必要条件。为满足在充满液体喷溅的恶劣环境中稳定作业,机器人需要经过长期的防水考验,2018年,珞石机器人就已顺利通过IP67防护等级测试,并在测试车间搭建水池,用以长期测试机器人在水中作业的稳定可靠。

在精雕机上下料中,珞石机器人代替人工,解决了自动化升级的效率与稳定性问题,也一定程度避免了劳动伤害的隐患。而相对于模组,机器人不仅可以保证定位精度实现无故障稳定生产,还可适应换产需求,长效成本大大降低。

疫情激发出少人化乃至无人化的高度自动化生产线的需求,让越来越多企业主切身感受到降本增效、转型升级的必要和迫切。疫情过后,制造业企业自动化、无人化、智能化升级步伐将逐步加快。